Déjà largement reconnue en tant qu'expert dans le domaine du contrôle esthétique des pièces manufacturées, OPTEC s’est récemment enrichi de la puissance des traitements d’images par l’intelligence artificielle.

Nous proposons ainsi la combinaison de solutions techniques les plus évoluées pour le contrôle industriel des défauts esthétiques.

Problématique liée au contrôle esthétique

Le contrôle esthétique des produits industriels répond principalement à deux besoins qui se rejoignent en termes d’analyse : le contrôle esthétique à but décoratif et le contrôle esthétique à but fonctionnel.

Dans la plupart des cas, la qualification des défauts se fait à partir de critères subjectifs (sans mesure, par exemple : rayure, peau d’orange, point, cloque, fissure…) appuyés par une défauthèque de pièces “témoins Bonnes et/ou Mauvaises”.

La problématique technique du contrôle esthétique automatisé est donc de répondre par des outils objectifs à une appréciation subjective des défauts.

Deux problématiques principales contribuent à l’appréciation des défauts esthétiques : la détection et la décision (bon/mauvais).

OPTEC Industries est une des rares entreprises qui a apporté des solutions techniques à ces deux problématiques : un ensemble d’outils optiques de détection spécifiques et un système informatique de traitement de l’information très proche des principes de la décision humaine.

Ces solutions sont présentées dans les onglets suivants…

Les solutions de détection optiques des défauts

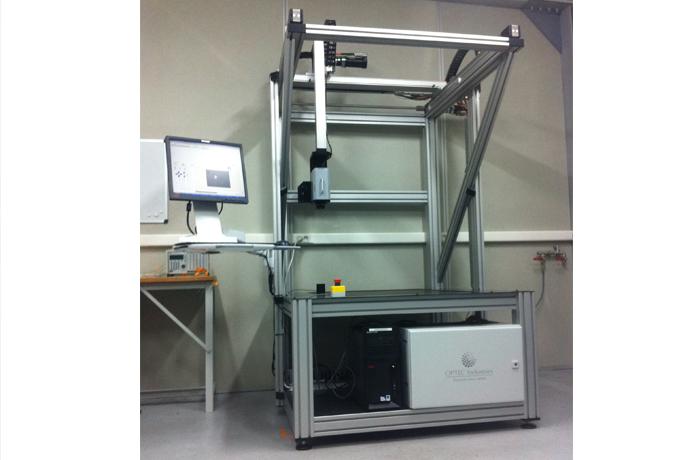

OPTEC Industries a développé depuis 2007, un ensemble de solutions de détection des défauts esthétiques basé sur plusieurs technologies optiques : c’est la famille de produits SensorEye.

- Forme de pièce

- État de surface

- Type de finition

- Couleur

- Matière

- TactEye : système d’analyse plein champ et sans contact pour le contrôle esthétique de pièces réfléchissantes par Déflectométrie. Cette technique permet de détecter des défauts par l’analyse des variations rapides de pentes locales des surfaces réfléchissantes. Cette technique est utilisée par exemple avec succès dans le secteur automobile pour la caractérisation des peintures

- FLashEye : système d’analyse de surfaces diffusantes par éclairage de type annulaire directionnel. Une version très intéressante du FlashEye est la version “BB” : Black Background” qui utilise la version rasante de l’éclairage annulaire, particulièrement efficace sur les surfaces très diffusantes.

- RapidEye : est un système de détection par caméra rapide (kHz) qui convient pour l’analyse des phénomènes vibratoires qui génèrent des défauts esthétiques

- FlatEye : est un système d’analyse de défaut de planéité des surfaces planes par interférométrie par lampe monochromatique. L’avantage de cette technique optique est d’être beaucoup plus facile à mettre en œuvre que l’interférométrie laser qui requiert des réglages très sensibles.

- StrioEye : est un système de strioscopie qui permet détecter des petits objets diffractant par un principe optique de strioscopie. Cette technique optique convient pour des très petits objets sur des surfaces plutôt transparentes ou réfléchissantes.

- EdgeEye est un dérivé du TactEye pour lequel les traitements mathématiques sont simplifiés mais qui peut fonctionner dans un procédé d’imagerie à balayage. Cette technique, très polyvalente peut être appliquée sur des surfaces réfléchissantes ou diffusantes.

Les produits de la gamme SensorEye ne sont plus commercialisés directement mais sont des outils qu’OPTEC Industries sélectionne et intègre en fonction du cahier des charges (type de pièce, performance attendue, cadence…) de contrôle.

Les solutions de traitement informatique pour la prise de décision

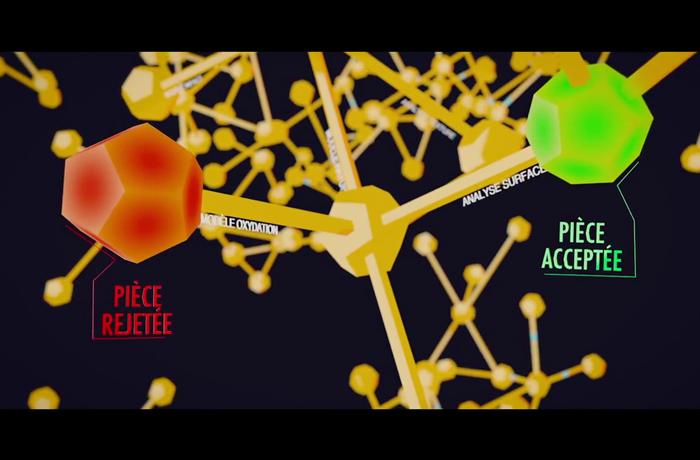

La prise de décision (pièce bonne/pièce mauvaise) résulte d’un traitement informatique des données issues de la détection.

Contrairement aux mesures dimensionnelles qui sont réalisées dans un référentiel connu et immuable, les données issues de l’analyse qualité doivent être rapportées à un référentiel client qui, le plus souvent, est mal défini et mal caractérisé (bibliothèque de pièces bonnes/mauvaises faisant office de référentiel de contrôle).

La nouvelle approche d’OPTEC Industries est d’utiliser l’Intelligence Artificielle pour exploiter les données de mesure et conduire à la bonne prise de décision.

C’est le principe d’auto-apprentissage : les pièces témoins de la bibliothèque servent de référentiel de pièces bonnes/pièces mauvaises. Les experts font analyser les pièces témoins par le système de détection et renseignent l’algorithme sur l’état de la pièce (bonne/mauvaise). Le système s’auto-paramètre sur ces informations sans avoir besoin de définir de seuils.

Lorsque le système est paramétré, l’analyse des pièces de production est faite par un algorithme d’Intelligence Artificielle grâce à des corrélations croisées avec les pièces du référentiel.

Ainsi, plus besoin de recourir à du seuillage par forme, luminance ou contraste…

Cette nouvelle méthode a été employée avec succès sur une machine de tri de pièces automobiles produites en décolletage, pour qualifier la qualité de surfaces fonctionnelles de la pièce : les défauts tels qu’oxydation, rayes, points, coups, choc n’ont pas été paramétrés individuellement, mais la fonction de tri a été paramétrée par l’apprentissage de 30 pièces de référence.

Cette technique révolutionne le domaine du contrôle qualité car elle permet d’objectiver le seuillage des défauts de manière naturelle et accessible à tous.

Bien sûr, la robustesse des algorithmes de traitement repose sur la méthode de construction. OPTEC Industries s’est associé avec la société GST issue des laboratoires de l’Université de Dijon pour développer une approche de type “réseaux de neurones” qu’elle a rendue plus robuste par l’injection de plusieurs filtres de pré-sélection.

Notre entreprise propose aujourd’hui des machines automatiques de contrôle qualité entièrement paramétrables par le client.